WISMAのソリューション

クライアント

車の部品製造・スタンピングメーカー(日本企業)

製品スペックと環境

| 材質 | SECE |

|---|---|

| 板厚 | 1.6mm |

| プレス | NS2-3000(2) トランスファー |

| SPM | 35 |

| 工程数 | 14 |

課題

絞り頭部のコーナーRをゼロに近い形でのプレス加工ができず、クライアントより相談を受けた。

(仕様内容)

頭部の内R0、外R0.5以内。内径精度+/-0.0075

胴体部内径公差+/-0.05

頭部&胴体部との同芯度0.05

対策と効果

通常、絞り部は内角・外角ともRがつく(*)。適正な絞りボリュームを捜し、板厚方向に成形してR0&内径精度をクリア。ボリューム調整には、絞り加工のHigh Skillが必要。プレス加工の高いレベルの成形加工へのサポートをクライアントに提示し、課題解決になった。また、類似する問題の解決にもつながった。

(*)絞り部はどうしても内外ともにRがついてしまうが、この方法を用いればRがつかなく絞れる。

クライアント

家電の精密エア用ジョイントの製造(マレーシア)

製品スペックと環境

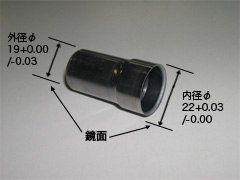

| 商品名 | 精密エア用ジョイント |

|---|---|

| 材質 | SPCEN |

| 板厚 | 1.6mm |

| プレス | 200トンプログレ |

現状と課題

高精度品を製造するには、プレス加工では限界があった。特に研磨加工は別工程で行っていた。

*これまでの工法:パイプ切断⇒口広げ加工&端面切削⇒研磨加工と、何機種も必要だった。

その結果、製造コストが高くなっていた。また、全体の生産性も悪く、改善の必要があった。

さらに、材料異方性が大きく影響していて、精度のムラが発生していた。

対策と効果

コイル材を使用して、要求製品公差をプレス加工技術にてすべてクリアした。

- 金型の材料にセラミックを使用し、型と製品にキズがつきにくくした。

- プレスの一工程にしごき加工を組み込み、精度への対応を行った。

- 材料異方性による精度変化をクリアした。

その結果、全プレス加工化により、生産性が30倍になり、コストが40%削減できた。